把搅拌罐用成『存钱罐』,总共分几步?

发布时间:2022.11.12

商用车行业,最新的技术变革来自于混凝土搅拌车领域。

通过应用 PANGOOD能量管理系统实现上装电动化,一台12方混凝土搅拌车一个月可节省燃油费用投入超过 5000 元,相当于:每一台混凝土搅拌车一个月能多创造 5000 多元的净利润,每一个搅拌罐都成了一个「存钱罐」。

燃油的节省来自于:应用 PANGOOD能量管理系统实现电动化上装,在装料、运输、卸料、返厂等各种工况下,搅拌罐转动全部由系统自行提供,无需发动机动力参与,从而减少发动机负载,降低燃油消耗。综合工况下,应用 PANGOOD能量管理系统后,节油率可达 20%——35% 。

#1痛点:搅拌车的高油耗之殇

作为一家以产品正向研发应用为导向的科技企业,盘毂动力要求:产品的构型必须从市场痛点开始,为客户创造真正的实用价值。

从混凝土搅拌车实际运营工况分析,传统液压驱动的上装罐体转动力主要从发动机动力中分流而出,预拌混凝土自身重量较大,满载运输情况下转动罐体会大量消耗发动机动力,所以混凝土搅拌车的油耗一直处于较高水平;

尤其是在工地等待卸料期间,为了维持上装罐体的转动,发动机必须持续保持怠速状态运行,长期在低效率区间运行,做了大量无用功,不但增加油耗,对发动机的使用寿命也会有一定影响。

另一方面, 普通混凝土搅拌车一般由底盘发动机提供动力,通过液压驱动系统实现上装搅拌罐的转动,在此情况下,发动机转速越快则搅拌罐转动越快;而混凝土搅拌车自身重量大、重心高,在需要「大油门」介入时,搅拌罐转速过快容易形成车辆重心偏移而出现翻车事故,存在较大安全隐患。

得益于动力电池技术的日渐成熟,破局的路径也越来越清晰:为上装搅拌罐配备一套由动力电池驱动的单独动力系统,「将发动机动力与上装转动力需求完全切割」。

应用纯电动搅拌车固然可以相对轻松地完成这种动力切割,但高昂的车辆采购价格和配套充电桩的搭建费用则会进一步增加企业的投资成本。

是不是可以有一种更加简便、更小投资、更具性价比的实施方案?

PANGOOD能量管理系统应需而来。

#2破局:一套完美的产品构型方案

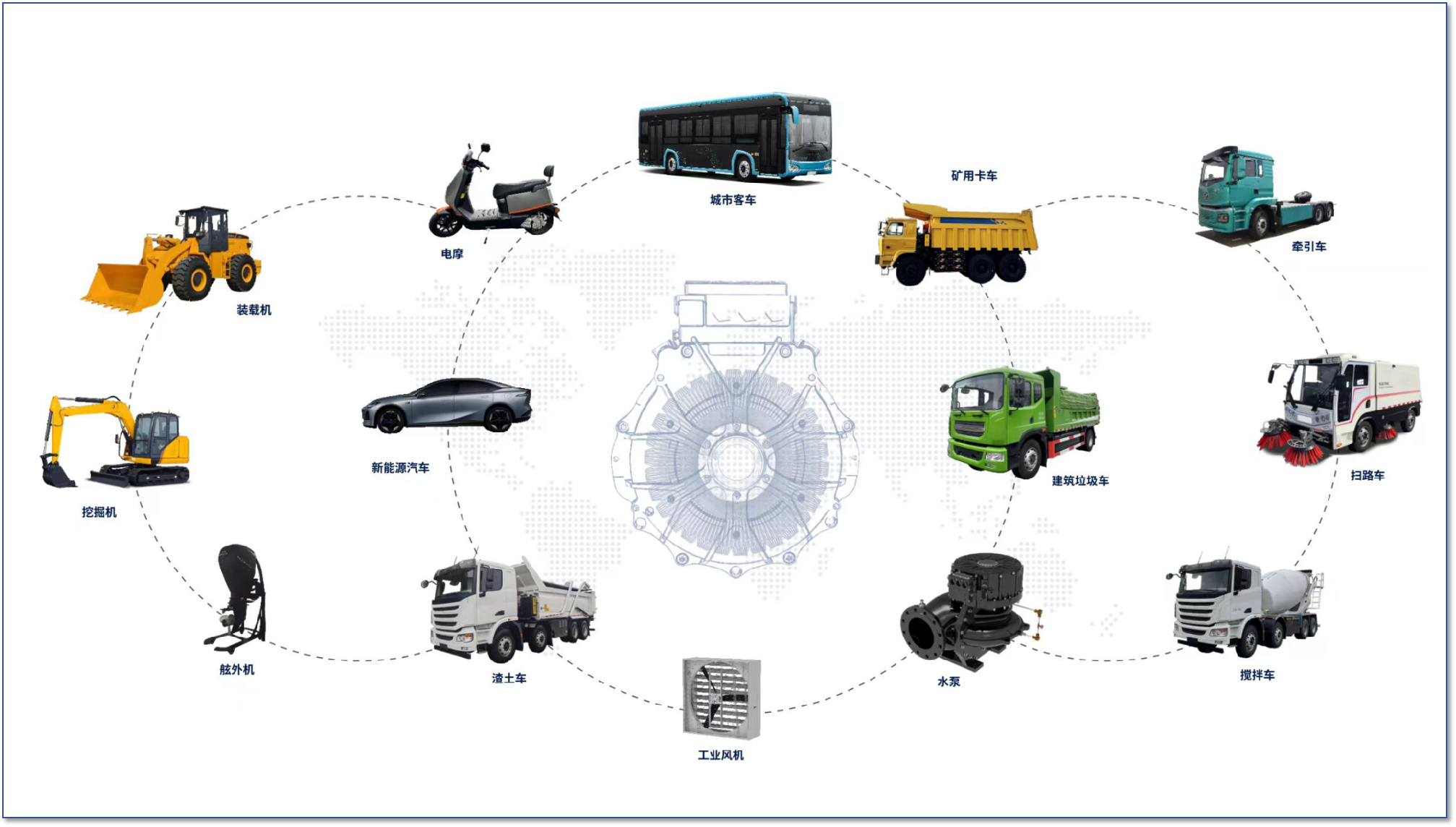

作为一款经过充分调研研究、无比契合当下市场运营环境的搅拌车电动化解决方案,PANGOOD能量管理系统的构成并不复杂:主要包括「轴向磁通驱动电机、轴向磁通发电机、动力舱、核心控制单元、电空调等五个关键组件。」其中:

① 动力舱:核心动力来源,实现整个系统与发动机动力的切割;

② 轴向磁通驱动电机:上装搅拌罐的驱动装置;

③ 轴向磁通发电机:回收车辆制动能量,为动力舱充电补能;

④ 核心控制单元:系统控制核心,控制各组件协调一致工作;

⑤ 独立电空调:保证发动机熄火状态下驾驶室的制冷需求。

运行原理也非常简单:根据实际工况需求,核心控制单元向动力舱和驱动电机发出指令,动力舱输出动力,满足驱动电机的匀速、加速、正反转运行需求;

从而在不需要发动机动力参与的情况下,完成装料、运输、卸料、返厂等各种工况下的搅拌罐转动;当车辆在满载运输、空载返厂期间,轴向磁通发电机通过制动能量回收为动力舱完成发电及储存,形成一个完美的能量闭环。

产品构型已然清晰,但实际开发过程中仍然存在一系列问题亟待解决:动力舱怎么设计?驱动电机功率如何匹配?系统整体安装应用是否方便?……

#3落地:从一线需求切入产品开发

作为整套系统运转的核心动力源,动力舱必须具备快速充能、频繁放电、自主降温冷却等基础功能。

从混凝土搅拌车的实际运营工况来看,上装罐体在不同的工况下需要以不同的速度转动,其中怠速、运输等一般工况下的转动速度为 1—3 r/min,装料时 6—10r/min,卸料时要达到 12—14 r/min,动力舱必须在不同工况下输出匹配的动力,以保证系统正常运转,尤其是在高速转动卸料过程中,电池温度必须保持在 35℃ 范围以内;另外在没有外部充电接口的情况下,动力舱还需要能够及时快速完成电量补充。

经过广泛的市场调研,PANGOOD能量管理系统动力舱装载了 7.4KW 大容量的功率电池组,总电量可满足超过 3个小时的卸料等待转动,同时保证驾驶舱空调的制冷需求;在电池的温度控制上,通过低温液冷电池热管理系统为整套电池系统装上了「恒温空调」,保持其始终处于 20~30℃ 的最佳工作温度环境当中,有效延长电池的使用寿命和工作效率,整套系统可满足电池 4000 次循环使用,5 年衰减不超过 30% 。

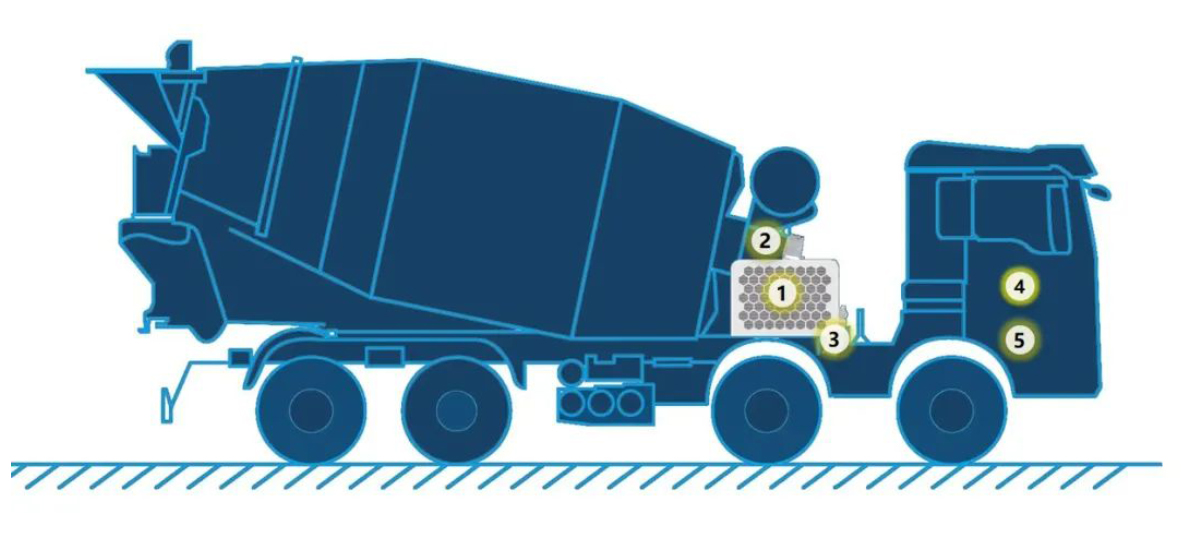

为了保证快速完成系统电量补充,PANGOOD能量管理系统应用的是体积更小、效率更高的轴向磁通发电机,自动实现上装与底盘的动力耦合或者解耦,自动为动力舱进行补电操作。其中发电能量主要来自于对发动机富余动力和车辆制动能量的回收存储,回收能量发电占比超过 50% ;当电池SOC处于 30% 以下的低电量区间,利用轴向磁通发电机快速发电 5 分钟即可满足 2 小时工作的动力需求。

动力舱输出功率经轴向磁通驱动电机转化为动能,保持搅拌罐转动。

按照搅拌车极限工况,——当罐体停止转动后启动,并达到搅拌罐最大工作转速时,发动机转速 1600r/min ,液压泵压力 350bar ,液压泵排量 90L/min 的数据测算,在不考虑减速机速比情况下,液压泵的输出功率为 81.86KW,去除传动系统损耗后,输入至搅拌罐的实际功率为 70.5KW,从而达到 14r/min 的搅拌同转动速度。

相对于传统液压驱动上装系统 75%-80% 的传动效率,轴向磁通电机的传动效率可以达到 90% 以上。

PANGOOD能量管理系统应用的 ICS120K 电机,额定功率 60KW、峰值功率120KW,电机自重仅为 39Kg,且悬臂更短,与减速箱连接安全可靠,特别适用于混凝土搅拌车应用,不仅能够满足极限工况下的搅拌罐转动传动需求,甚至可以胜任更重型工况的应用需求;另一方面,这款驱动电机的尺寸规格为Φ340mm×146mm(直径×长度),比传统液压驱动上装系统的体积更小;与同功率径向磁通电机Φ330mm×380mm(直径×长度)的尺寸规格相比,大大减少了空间占用,在提供动力更加强劲、安装空间更小的情况下,拥有更加出众的功率密度。

#4效果:一年多赚三台新车

应用 PANGOOD能量管理系统实现上装电动化后,系统整机重量仅增加 90kg,整车装备质量基本未发生变化,不影响装载量。但是从实际应用效果来看,应用 PANGOOD能量管理系统后,节油率达到 20%——35%,「一年左右即可收回投资成本」。

截至目前,PANGOOD能量管理系统已在厦门、温州、济南、常州、重庆、成都等全国30 余个城市完成实践应用。以温州三箭混凝土有限公司鹿城分公司为例,应用了 PANGOOD能量管理系统的178号搅拌车,9月份的平均油耗数据为 46.28L/100KM,与车队 65.28L/100KM的平均油耗数据相比减少了 19L/100KM,节油率达到 29.1%,与当月同运输里程的另外12台车相比,节油率达到31.8% ,按照9月温州0号柴油 8.08元/L的价格测算,应用PANGOOD能量管理系统,单车一个月可节省燃料成本 5600多元!

浙江城投合力新型建材有限公司9月份的油耗统计表显示,使用了 PANGOOD能量管理系统的 9号车表现可谓「一枝独秀」:44.40L/100KM的平均油耗不仅是车队最佳,而且是唯一一台油耗水平低于 50L/100KM的搅拌车,按照车队当月 55.26L/100KM的平均值测算,9号车当月节油量累计达到 676.43L 。

以7.5元/L的柴油单价测算,9号车当月节省油费达到 5073元;按此测算,如果车队的20台车辆全部应用PANGOOD能量管理系统,一年至少可以多赚 120万元净利润,相当于三台新车的采购总价!

所以,将搅拌罐用成「存钱罐」,总共分几步?

选用PANGOOD能量管理系统,一步到位,一月多赚5000元净利润!